Impresión 3D de materialescerámicos con resinas fotocurables

3DKeralux

3DKeralux

El objetivo del presente proyecto es optimizar y desarrollar materiales composites cerámicos con resinas fotocurables que puedan ser utilizados en impresoras 3D de fotopolimerización de código abierto.

Mejorar los tiempos de postprocesado y las propiedades finales de las piezas. Los productos finales desarrollados serán cerámicas avanzadas de posible uso en sectores como el de piezas especiales, joyería, semiconductores, catalizadores…

Tecnología

Fotopolimerización en tanque (VPP)

Como en cualquier proceso de impresión 3D, el primer paso consiste en generar un modelo 3D mediante CAD. A continuación, el modelo se lamina según la altura de capa deseada. El fichero generado con toda la información de impresión se exporta a la máquina y se añade el material fotopolimerizable. El proceso de impresión comienza cuando la plataforma desciende al tanque de resina, dejando un espacio igual a la altura de capa entre la plataforma y el fondo del tanque. Un láser proyecta la imagen de luz a través del fondo del tanque activando los fotoiniciadores y curando la capa de resina. La capa curada es separada del fondo del tanque y la plataforma de construcción se eleva (la altura de capa), dejando que la resina no curada fluya. Se repite este proceso curando la nueva capa, que quedará adherida a la anterior, sucesivamente hasta completar la pieza.

Esta tecnología de fotopolimerización

engloba diversas técnicas como son:

· SLA (estereolitografía)

· DLP (procesamiento digital de luz)

· LCD o MSLA (estereolitografía con máscara)

· otras variaciones emergentes

El postprocesado de esta técnica

comienza con la retirada de los soportes de construcción (si los hubiera), la pieza debe ser limpiada cuidadosamente para retirar la resina no curada y, en el caso de la cerámica, se lleva a cabo una cocción para obtener las características finales de la pieza.

01

02

03

Por lo general, las resinas para VPP incluyen una mezcla de monómeros, oligómeros y fotoiniciadores que se conforman en un material polimérico endurecido en un proceso conocido como curado.

La mayoría de las reacciones de fotopolimerización son polimerizaciones de crecimiento de cadena que se inician por la absorción de luz visible o ultravioleta. En este caso, los fotoiniciadores absorben la luz y luego transfieren la energía a los monómeros, lo que cambia sus propiedades estructurales generando un endurecimiento del material como resultado de la reticulación (creación de cadenas poliméricas).

Ventajas

01

Rapidez

Al no realizar la impresión punto por punto (como en otras tecnologías de impresión 3D) sino capa a capa, los objetos funcionales pueden ser producidos rápidamente. La duración del proceso depende de su tamaño y complejidad.

02

Resolución

La tecnología VPP permite fabricar piezas de alta resolución sin necesidad de procesos de acabado adicionales. Permite la creación de piezas complejas que no se pueden conseguir con las técnicas tradicionales, especialmente en cerámica.

03

Dureza

Las piezas fabricadas son suficientemente duras como para ser mecanizadas, y pueden también ser usadas en la creación de moldes maestros para otros procesos. En el caso de la cerámica, se pueden obtener piezas de una densidad equiparable a otras técnicas tradicionales.

.

Desventajas

Necesidad de soportes: Para realizar geometrías en voladizo es necesario generar soportes, ya que, de lo contrario, las zonas en voladizo se desprenderían del resto de la capa pudiendo quedar pegadas al fondo del tanque de resina.

Noticias

Inicio proyecto

29 de diciembre de 2022

Buscan nuevas técnicas para mejorar la fabricación aditiva o cerámica en 3D

29 de diciembre de 2022

yCAM 2022

29 de noviembre de 2022

ENSAYOS

Este ensayo se realizó con un rugosímetro HOMMELWERKE modelo T8000, utilizando un palpador de punta de diamante de curvatura 90º y radio 5 mm. Sobre cada una de las superficies estudiadas se obtuvo una topografía compuesta por 81 perfiles de 4,8 mm de longitud y distanciados entre sí 60 µm, abarcando así una superficie de 4,8×4,8 mm. Para el cálculo de los parámetros de rugosidad se utilizó un cut-off de 0,8 mm.

De cada uno de los perfiles obtenidos se calcularon los siguientes parámetros de rugosidad:

Ra: Media aritmética de los valores absolutos de la distancia de los puntos que componen el perfil a una línea media. Es el parámetro más representativo de la rugosidad media de una superficie.

RZ-ISO: Media aritmética de la distancia vertical entre el pico más alto y el valle más profundo de cada una de las cinco fracciones en la que se ha dividido el perfil evaluado, sin que se haya dividido el perfil en secciones iguales.

| Nombre | Ra (µm) | RzISO (µm) |

| Al130D | 0,03 | 0,55 |

| Al230D | 0,18 | 1,81 |

| Al330D | 0,50 | 4,10 |

Las muestras se observan y fotografían, en superficie y sección transversal, empleando las señales de electrones retrodispersados y secundarios de un microscopio electrónico de barrido de emisión de campo (MEB). Esta señal proporciona información sobre la topografía y composición. Es tanto más intensa cuanto mayor es el número atómico medio de la muestra, de manera que las zonas más claras contienen elementos más pesados (contraste de composición). Además, las muestras se analizan con un equipo de microanálisis por dispersión de energías de rayos X conectado al microscopio.

La medida de los parámetros reológicos se efectuó en un reómetro Bohlin CVO-120, en el que se controla la fuerza de cizalla aplicada y se mide la deformación producida en cada instante. El sistema de medida utilizado fue un doble gap, apropiado a las muestras poco viscosas.

Este equipo utiliza un sistema de cojinetes de aire que hace que el rozamiento sea mínimo, aumentando su sensibilidad. Durante la realización del ensayo la muestra se mantiene termostatada a la temperatura del 25 ºC.

Los ensayos de flujo consistieron en la secuencia de etapas que se describe a continuación:

1. Rampa lineal creciente de fuerza de cizalla.

2. Rampa lineal decreciente de fuerza de cizalla.

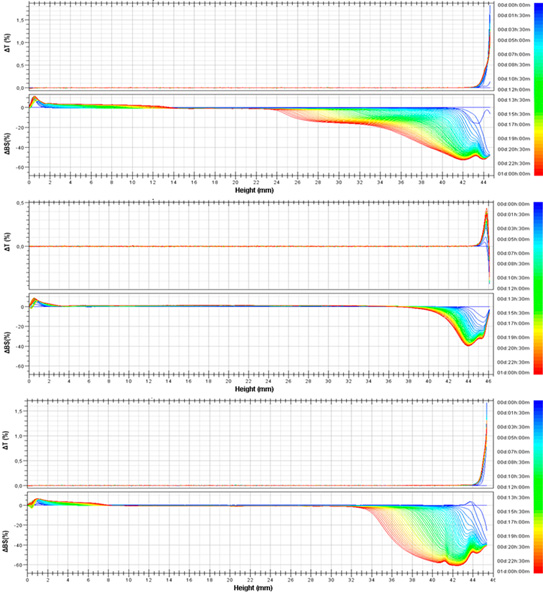

Además, se realizó la estabilidad coloidal de las suspensiones mediante el equipo Turbiscan Lab Expert de la firma Formulaction basado en la dispersión múltiple de la luz. El equipo dispone de un diodo electroluminiscente que emite en el infrarrojo cercano. Cuando el haz incide sobre la muestra, parte de la luz se transmite y parte es retrodispersada, dependiendo de la turbidez de la misma. Para recoger cada uno de estos haces resultantes existe un detector de transmisión situado a 180º del haz incidente y un detector de retrodispersión situado a 45º del haz incidente. En muestras diluidas predomina la señal de transmisión, mientras que en muestras concentradas predomina la de retrodispersión.

Para cada suspensión se realizó un barrido a lo largo de toda la muestra de forma que se obtuvieron los perfiles tanto de transmisión como de retrodispersión a distintos tiempos de reposo. Todos los ensayos se llevaron a cabo a la temperatura de 30ºC durante un período de 24 h. A partir de estos perfiles fue posible obtener información acerca de los procesos de aglomeración y sedimentación de partículas que tuvieron lugar.

La resistencia mecánica en seco se determina mediante flexión por tres puntos de apoyo. Las muestras de ensayo son probetas prismáticas de 80 mm de longitud, 20 mm de anchura y aproximadamente 7 mm de espesor. Se pesan y se determina su densidad aparente por el método de inmersión en mercurio.

Los ensayos se realizan en una máquina de ensayos mecánicos (Instron) a una velocidad de deformación constante de 0,5 cm/min.

El dispositivo de flexión mediante tres puntos de apoyo consta de dos bordes de apoyo inferiores (soportes) por lo general cilíndricos, sobre los que se sitúa la probeta, y un apoyo superior, también cilíndrico, mediante el cual se aplica la carga.

La distribución de tamaños de partícula se ha determinado utilizando un equipo de difracción de láser MASTERSIZER 3000 de la firma MALVERN. En este equipo, las partículas atraviesan un haz de luz láser y la luz que dispersan es recogida en varios detectores.

La distribución de tamaños se ha calculado con el software que incorpora el equipo, utilizando la teoría de MIE para interpretar la señal de dispersión de luz recogida por los detectores.

Se utiliza una dispersión húmeda de la muestra. El polvo se mezcla con 2-propanol. A continuación, se realiza un baño ultrasónico de 5 minutos sobre la muestra y se deja 24 horas dispersa para obtener una humectación completa de las partículas. A continuación, se vuelve a aplicar un baño ultrasónico de 5 minutos para individualizar completamente las partículas. Por último, la muestra se agita mecánicamente antes de introducirla en el instrumento y medirla.

La identificación de estructuras cristalinas se realiza por difracción de rayos X de la muestra en polvo, usando un difractómetro BRUKER Theta-Theta modelo D8 Advance.

La técnica consiste en hacer incidir un haz de rayos X, de longitud de onda conocida, sobre una muestra en polvo. El haz de rayos se difracta y se refleja con ángulos característicos de los planos de los cristales, obteniéndose el correspondiente difractograma, a partir del cual se identifican las especies mineralógicas presentes utilizando las fichas suministradas por el ICDD para fases cristalinas puras.

Contacto

El proyecto 3DKeralux se lleva a cabo en el Instituto de Tecnología Cerámica.

Contacta con nosotros para obtener más información o establecer una colaboración.